Le périmètre des tests en salle blanche comprend généralement : l’évaluation du niveau environnemental des salles blanches, les tests d’acceptation technique, notamment pour les produits alimentaires, les produits de santé, les cosmétiques, l’eau embouteillée, les ateliers de production laitière, les ateliers de production de produits électroniques, les ateliers BPF, les blocs opératoires hospitaliers, les laboratoires animaliers, les laboratoires de biosécurité, les enceintes de biosécurité, les paillasses propres, les ateliers sans poussière, les ateliers stériles, etc.

Les tests en salle blanche portent sur les paramètres suivants : vitesse et volume de l’air, taux de renouvellement d’air, température et humidité, différence de pression, particules de poussière en suspension, bactéries flottantes, bactéries sédimentées, bruit, éclairage, etc. Pour plus de détails, veuillez vous référer aux normes en vigueur relatives aux tests en salle blanche.

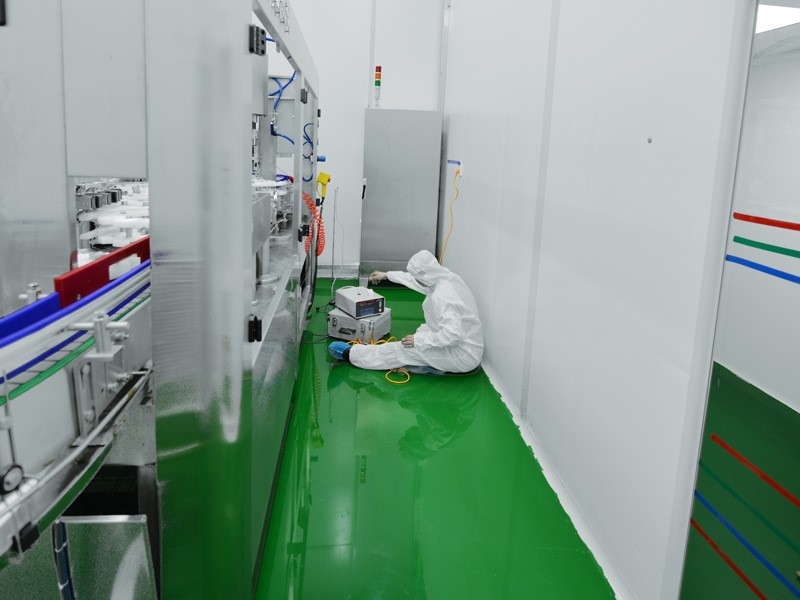

La détection des salles blanches doit clairement identifier leur statut d'occupation. Différents statuts entraîneront différents résultats de test. Selon la norme de conception des salles blanches (GB 50073-2001), les tests en salle blanche sont divisés en trois états : vide, statique et dynamique.

(1) État vide : L'installation a été construite, toute l'alimentation électrique est connectée et fonctionne, mais il n'y a pas d'équipement de production, de matériaux ni de personnel.

(2) L'état statique a été construit, l'équipement de production a été installé et fonctionne comme convenu par le propriétaire et le fournisseur, mais il n'y a pas de personnel de production.

(3) L'état dynamique fonctionne dans un état spécifié, dispose d'un personnel spécifié et effectue un travail dans un état convenu.

1. Vitesse de l'air, volume d'air et nombre de renouvellements d'air

La propreté des salles et zones à atmosphère contrôlée est principalement assurée par l'insufflation d'un volume suffisant d'air pur pour déplacer et diluer les particules polluantes générées dans la pièce. Il est donc essentiel de mesurer le volume d'air insufflé, la vitesse moyenne du vent, l'uniformité de l'insufflation, la direction et le profil du flux d'air dans les salles et installations à atmosphère contrôlée.

Pour la réception finale des projets de salles blanches, la norme chinoise « Spécifications relatives à la construction et à la réception des salles blanches » (JGJ 71-1990) stipule clairement que les essais et les réglages doivent être effectués à vide ou à l'état statique. Cette réglementation permet une évaluation plus rapide et objective de la qualité du projet et évite les litiges liés à sa clôture en cas de non-atteinte des résultats dynamiques escomptés.

Lors de l'inspection finale, les conditions statiques sont courantes et les conditions vides sont rares. En effet, certains équipements de process de la salle blanche doivent être installés au préalable. Avant les tests de propreté, ces équipements doivent être soigneusement nettoyés afin de ne pas fausser les résultats. La norme « Spécifications de construction et de réception des salles blanches » (GB50591-2010), entrée en vigueur le 1er février 2011, est plus précise : « 16.1.2 Le statut d'occupation de la salle blanche pendant l'inspection est le suivant : pour les essais de réglage technique, la salle blanche doit être vide ; pour l'inspection et l'inspection de routine quotidienne en vue de la réception du projet, la salle blanche doit être vide ou statique ; pour l'inspection et la surveillance en vue de la réception d'utilisation, la salle blanche doit être dynamique. Le cas échéant, le statut d'inspection peut également être déterminé par négociation entre le constructeur (utilisateur) et l'organisme d'inspection. »

Le flux directionnel repose principalement sur un flux d'air propre pour chasser l'air pollué de la pièce et de la zone, assurant ainsi leur propreté. Par conséquent, la vitesse et l'uniformité du flux d'air au niveau de l'alimentation sont des paramètres essentiels qui influent sur la propreté. Des vitesses de flux transversales plus élevées et plus uniformes permettent d'éliminer plus rapidement et plus efficacement les polluants issus des processus internes ; c'est pourquoi ces paramètres constituent nos principaux axes de test pour les salles blanches.

Le flux non unidirectionnel repose principalement sur l'apport d'air propre pour diluer les polluants présents dans la pièce et la zone, assurant ainsi leur propreté. Les résultats indiquent que plus le taux de renouvellement d'air est élevé et plus le flux d'air est optimisé, meilleur est l'effet de dilution. Par conséquent, le volume d'air insufflé et le taux de renouvellement d'air correspondant dans les salles blanches et les zones propres à flux non monophasique constituent des paramètres d'analyse du flux d'air qui font l'objet d'une attention particulière.

2. Température et humidité

La mesure de la température et de l'humidité dans les salles blanches ou les ateliers propres se divise généralement en deux niveaux : les tests généraux et les tests complets. Le test de réception à vide est plus approprié pour le niveau de qualité supérieur ; le test de performance complet, statique ou dynamique, est plus approprié pour le niveau supérieur. Ce type de test est adapté aux applications exigeant des paramètres de température et d'humidité stricts.

Ce test est réalisé après le test d'uniformité du flux d'air et le réglage du système de climatisation. Durant cette période, le système a fonctionné correctement et les différentes conditions se sont stabilisées. Il est indispensable d'installer un capteur d'humidité dans chaque zone de contrôle et de lui laisser un temps de stabilisation suffisant. La mesure doit être effectuée dans des conditions normales d'utilisation, jusqu'à la stabilisation du capteur. La durée de la mesure doit être supérieure à 5 minutes.

3. Différence de pression

Ce type de test vise à vérifier la capacité à maintenir une différence de pression donnée entre l'installation terminée et l'environnement extérieur, ainsi qu'entre chaque espace de l'installation. Cette détection s'applique aux trois états d'occupation. Ce test est indispensable. La détection de la différence de pression doit être effectuée toutes portes fermées, en commençant par la zone de haute pression et en descendant progressivement vers la zone de basse pression, depuis la pièce la plus éloignée de l'extérieur. Dans les salles blanches de différents niveaux de propreté, dotées d'orifices interconnectés, la circulation d'air est optimale uniquement aux entrées.

Exigences relatives aux essais de différence de pression :

(1) Lorsque toutes les portes de la zone propre doivent être fermées, la différence de pression statique est mesurée.

(2) Dans une salle propre, procéder dans l'ordre de propreté élevée à faible jusqu'à ce qu'une salle avec accès direct à l'extérieur soit détectée.

(3) Lorsqu'il n'y a pas de flux d'air dans la pièce, l'ouverture du tube de mesure doit être placée dans n'importe quelle position, et la surface de l'ouverture du tube de mesure doit être parallèle à la ligne de courant du flux d'air.

(4) Les données mesurées et enregistrées doivent être précises à 1,0 Pa.

Étapes de détection de la différence de pression :

(1) Fermez toutes les portes.

(2) Utilisez un manomètre différentiel pour mesurer la différence de pression entre chaque salle blanche, entre les couloirs des salles blanches et entre le couloir et le monde extérieur.

(3) Toutes les données doivent être enregistrées.

Exigences normalisées relatives à la différence de pression :

(1) La différence de pression statique entre les salles propres ou les zones propres de différents niveaux et les salles (zones) non propres doit être supérieure à 5Pa.

(2) La différence de pression statique entre la salle blanche (zone) et l'extérieur doit être supérieure à 10Pa.

(3) Pour les salles blanches à flux unidirectionnel avec des niveaux de propreté de l'air plus stricts que l'ISO 5 (classe 100), lorsque la porte est ouverte, la concentration de poussière sur la surface de travail intérieure à 0,6 m à l'intérieur de la porte doit être inférieure à la limite de concentration de poussière du niveau correspondant.

(4) Si les exigences standard ci-dessus ne sont pas respectées, le volume d'air frais et le volume d'air extrait doivent être réajustés jusqu'à ce qu'ils soient conformes.

4. Particules en suspension

(1) Les personnes chargées des tests en intérieur doivent porter des vêtements propres et ne doivent pas être au nombre de deux. Elles doivent se placer du côté sous le vent du point de test et à distance de celui-ci. Elles doivent se déplacer avec précaution lors des changements de point afin de ne pas perturber le personnel chargé du nettoyage intérieur.

(2) L’équipement doit être utilisé pendant la période d’étalonnage.

(3) L'équipement doit être dégagé avant et après les essais.

(4) Dans une zone d'écoulement unidirectionnel, la sonde d'échantillonnage sélectionnée doit être positionnée de manière à permettre un échantillonnage dynamique, et l'écart entre la vitesse de l'air entrant dans la sonde et la vitesse de l'air échantillonné doit être inférieur à 20 %. À défaut, l'orifice d'échantillonnage doit être orienté dans le sens principal de l'écoulement. Pour les points d'échantillonnage en écoulement non unidirectionnel, l'orifice d'échantillonnage doit être orienté verticalement vers le haut.

(5) Le tuyau de raccordement du port d'échantillonnage au capteur de comptage de particules de poussière doit être aussi court que possible.

5. Bactéries flottantes

Le nombre de points de prélèvement en position basse correspond au nombre de points de prélèvement de particules en suspension. Dans la zone de travail, les points de mesure se situent à environ 0,8 à 1,2 m du sol. Les points de mesure aux bouches d'aération sont situés à environ 30 cm de la surface de soufflage. Des points de mesure supplémentaires peuvent être ajoutés à proximité des équipements clés ou lors des principales activités. En général, chaque point de prélèvement est échantillonné une seule fois.

6. Bactéries fixées

Travaillez à une distance de 0,8 à 1,2 m du sol. Placez la boîte de Petri préparée au point de prélèvement. Ouvrez le couvercle. Après le temps indiqué, refermez la boîte. Placez-la dans un incubateur à température constante pour la culture. La durée de culture étant supérieure à 48 heures, un test de contrôle doit être effectué pour chaque lot afin de vérifier l'absence de contamination du milieu de culture.

7. Bruit

Si la hauteur de mesure est d'environ 1,2 mètre du sol et que la superficie de la salle blanche est inférieure à 15 mètres carrés, un seul point au centre de la pièce peut être mesuré ; si la superficie est supérieure à 15 mètres carrés, quatre points diagonaux doivent également être mesurés, un point à 1 mètre du mur latéral, les points de mesure faisant face à chaque coin.

8. Éclairage

La surface de mesure se situe à environ 0,8 mètre du sol et les points de mesure sont espacés de 2 mètres. Pour les pièces de moins de 30 mètres carrés, les points de mesure sont situés à 0,5 mètre du mur. Pour les pièces de plus de 30 mètres carrés, les points de mesure sont situés à 1 mètre du mur.

Date de publication : 14 septembre 2023