Afin de respecter les bonnes pratiques de fabrication (BPF), les salles blanches utilisées pour la production pharmaceutique doivent répondre aux exigences de niveau de qualité correspondantes. Par conséquent, ces environnements de production aseptique nécessitent une surveillance rigoureuse pour garantir la maîtrise du processus de production. Les environnements nécessitant une surveillance critique sont généralement équipés d'un système de contrôle des particules de poussière, comprenant : une interface de contrôle, des équipements de contrôle, un compteur de particules, un réseau de ventilation, un système de vide et un logiciel dédié.

Un compteur de particules de poussière laser pour la mesure en continu est installé dans chaque zone critique. Chaque zone est surveillée et échantillonnée en continu grâce à une commande d'excitation depuis un poste de travail informatique. Les données recueillies sont transmises au poste de travail, qui peut ensuite les afficher et générer un rapport à destination de l'opérateur. Le choix de l'emplacement et du nombre de points de surveillance dynamique en ligne des particules de poussière doit être fondé sur une évaluation des risques et garantir la couverture de toutes les zones critiques.

La détermination du point d'échantillonnage du compteur de particules de poussière laser se réfère aux six principes suivants :

1. Spécification ISO14644-1 : Pour une salle blanche à flux unidirectionnel, l’orifice d’échantillonnage doit être orienté dans le sens du flux d’air ; pour une salle blanche à flux non unidirectionnel, l’orifice d’échantillonnage doit être orienté vers le haut et la vitesse d’échantillonnage au niveau de l’orifice d’échantillonnage doit être aussi proche que possible de la vitesse du flux d’air intérieur ;

2. Principe des BPF : la tête d'échantillonnage doit être installée près de la hauteur de travail et de l'endroit où le produit est exposé ;

3. Le lieu d'échantillonnage n'affectera pas le fonctionnement normal des équipements de production, ni le fonctionnement normal du personnel dans le processus de production, afin d'éviter toute perturbation du canal logistique ;

4. La position d'échantillonnage ne provoquera pas d'erreurs de comptage importantes dues aux particules ou aux gouttelettes générées par le produit lui-même, ce qui entraînera un dépassement de la valeur limite par les données de mesure, et n'endommagera pas le capteur de particules ;

5. Le point d'échantillonnage est sélectionné au-dessus du plan horizontal du point clé, et la distance par rapport à ce point ne doit pas dépasser 30 cm. En cas d'éclaboussures ou de débordements de liquide à un endroit précis, entraînant des résultats de mesure dépassant la norme régionale de ce niveau dans des conditions de production simulées, la distance verticale peut être réduite de manière appropriée, sans toutefois dépasser 50 cm.

6. Essayez d'éviter de placer le point d'échantillonnage directement au-dessus du passage du récipient, afin de ne pas provoquer une insuffisance d'air au-dessus du récipient et des turbulences.

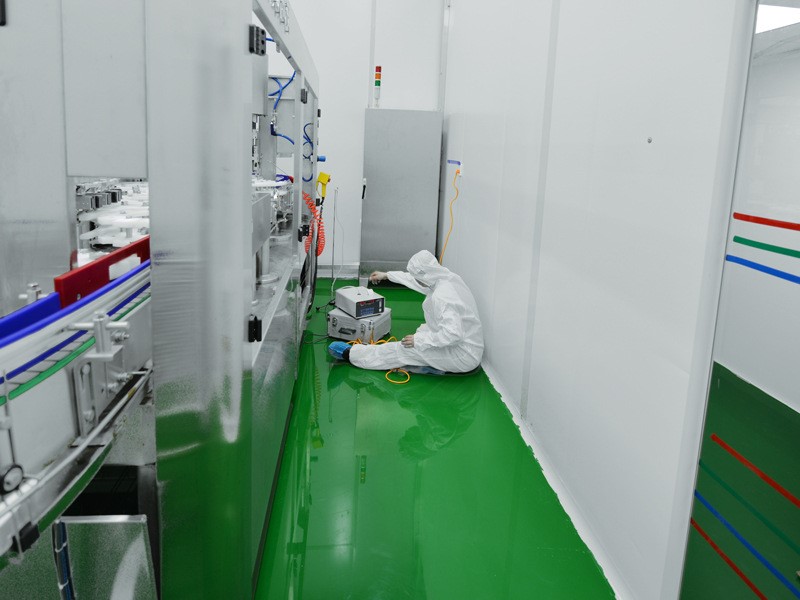

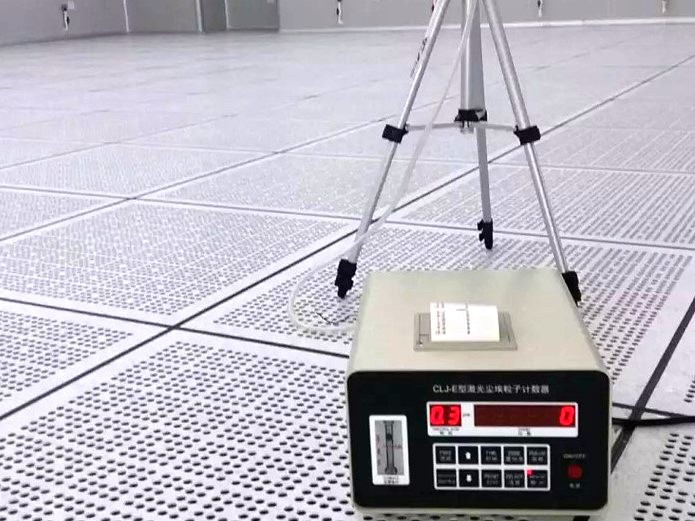

Une fois tous les points candidats déterminés, dans les conditions de l'environnement de production simulé, utilisez un compteur de particules de poussière laser avec un débit d'échantillonnage de 100 L par minute pour échantillonner chaque point candidat dans chaque zone clé pendant 10 minutes, et analysez les données d'échantillonnage de poussière de tous les points.

Les résultats d'échantillonnage de plusieurs points candidats dans la même zone sont comparés et analysés pour identifier le point de surveillance à haut risque, afin de déterminer que ce point constitue un emplacement approprié pour l'installation de la tête d'échantillonnage du point de surveillance des particules de poussière.

Date de publication : 9 août 2023