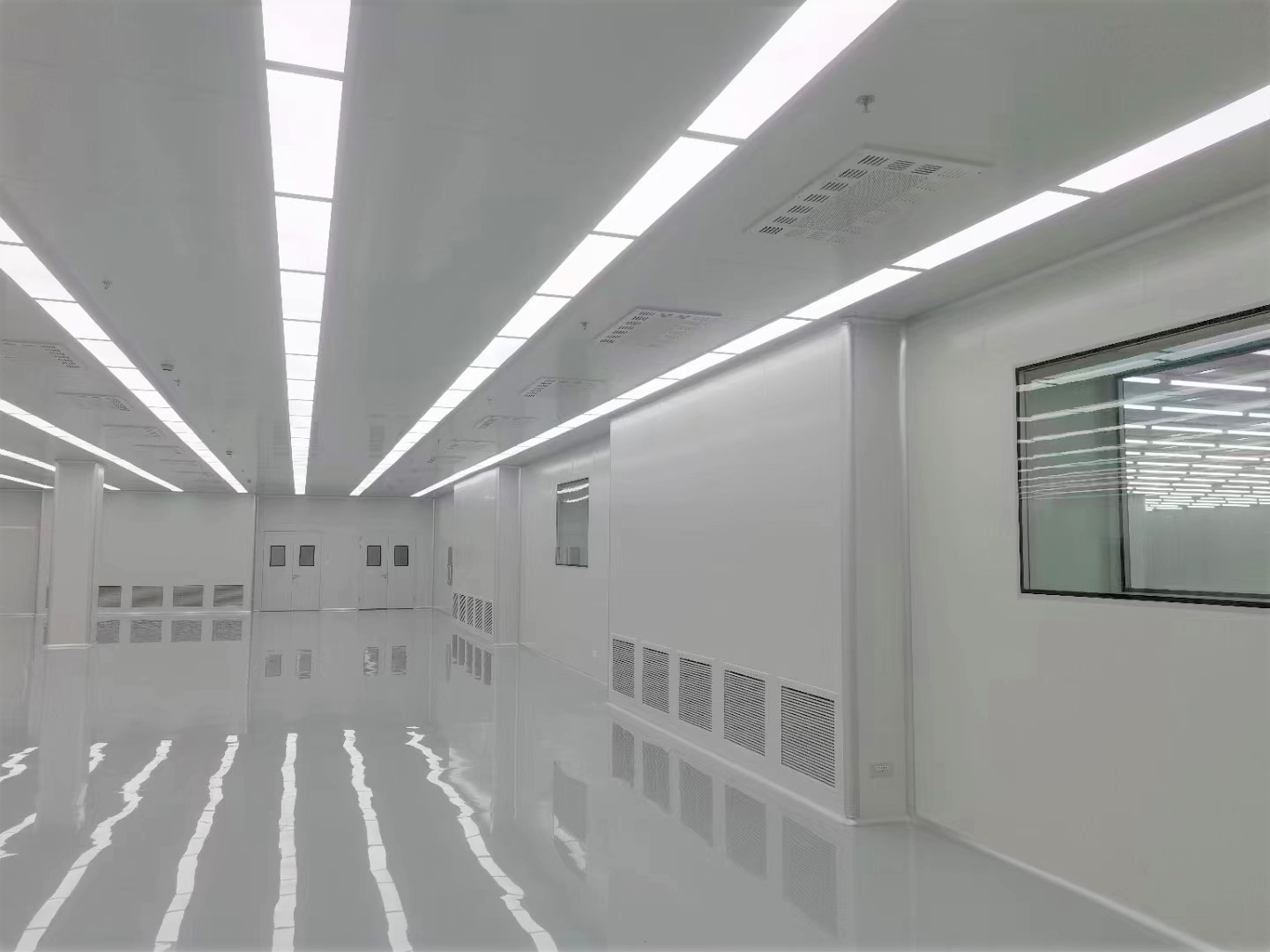

Le projet de salle blanche de classe 100000 d'un atelier sans poussière fait référence à l'utilisation d'une série de technologies et de mesures de contrôle pour produire des produits qui nécessitent un environnement de propreté élevé dans un espace d'atelier avec un niveau de propreté de 100000.

Cet article fournira une introduction détaillée aux connaissances pertinentes relatives au projet de salle blanche de classe 100 000 dans un atelier sans poussière.

Concept du projet de salle blanche de classe 100 000

Un atelier sans poussière désigne un atelier conçu et contrôlé pour répondre à des exigences spécifiques en matière de propreté, de température, d'humidité, de flux d'air, etc., afin de garantir la propreté et la qualité des équipements de production, du personnel et des produits fabriqués.

Norme pour salle blanche de classe 100 000

Une salle blanche de classe 100000 signifie que le nombre de particules de poussière par mètre cube d'air est inférieur à 100 000, ce qui répond à la norme de propreté de l'air de classe 100 000.

Éléments clés de conception du projet de salle blanche de classe 100 000

1. Traitement du sol

Choisissez des revêtements de sol antistatiques, antidérapants, résistants à l'usure et faciles à nettoyer.

2. Conception des portes et fenêtres

Choisissez des matériaux pour portes et fenêtres offrant une bonne étanchéité à l'air et un impact minimal sur la propreté de l'atelier.

3. Système CVC

Le système de traitement de l'air est l'élément le plus important. Il doit comporter des filtres primaires, des filtres intermédiaires et des filtres HEPA afin de garantir que l'air utilisé dans le processus de fabrication soit le plus propre possible.

4. Nettoyer la zone

Les zones propres et non propres doivent être isolées afin de garantir le contrôle de la qualité de l'air dans une certaine plage.

Processus de mise en œuvre du projet de salle blanche de classe 100 000

1. Calculer la propreté spatiale

Tout d'abord, utilisez des instruments de test pour calculer la propreté de l'environnement d'origine, ainsi que la teneur en poussière, moisissures, etc.

2. Élaborer des normes de conception

En fonction des besoins de la production, exploiter pleinement les conditions de production et élaborer des normes de conception répondant aux exigences de production.

3. Simulation environnementale

Simuler l'environnement d'utilisation de l'atelier, tester l'équipement de traitement de purification de l'air, tester l'effet de purification du système et réduire la concentration de substances cibles telles que les particules, les bactéries et les odeurs.

4. Installation et mise au point des équipements

Installer les équipements de traitement et de purification de l'air et effectuer les tests de mise au point pour garantir le fonctionnement stable du système.

5. Essais environnementaux

Utiliser des instruments de détection de l'air pour tester la propreté, les particules, les bactéries et autres indicateurs de l'atelier, et confirmer que la qualité de l'air dans l'atelier répond aux exigences.

6. Classification des zones propres

Conformément aux exigences de conception, l'atelier est divisé en zones propres et non propres afin de garantir la propreté de l'ensemble de l'espace de l'atelier.

Avantages de la technologie de purification des ateliers propres

1. Améliorer l'efficacité de la production

Dans un atelier exempt de poussière, les producteurs peuvent se concentrer plus facilement sur la production que dans un atelier classique. Grâce à une meilleure qualité de l'air, le bien-être physique, émotionnel et mental des employés est préservé, ce qui améliore l'efficacité de la production.

2. Améliorer la stabilité de la qualité du produit

La qualité des produits fabriqués dans un atelier exempt de poussière sera plus stable, car les produits fabriqués dans un environnement propre présentent souvent une meilleure stabilité et une plus grande homogénéité.

3. Réduire les coûts de production

Bien que le coût de construction d'un atelier sans poussière soit relativement élevé, il permet de réduire les erreurs dans le processus de production, d'abaisser le seuil de rentabilité et, par conséquent, de réduire les coûts de production globaux.

Date de publication : 12 juillet 2023